- Europe

- Amériques

- Asie et Moyen-Orient

- Afrique et Océanie

Changeurs d'outils robotisés - de la manipulation des matériaux à l'inspection en passant par le montage

1. Introduction

Les changeurs d'outils robotisés font partie des éléments clés de l'environnement de production moderne et hautement efficace. Ils permettent de remplacer les outils rapidement et sans erreur, et sont donc essentiels à de nombreuses applications de fabrication automatisées.

Les changeurs d'outils pour robots sont également appelés « tool changers » et représentent l'interface entre le robot et le préhenseur ou l'outil technologique (effecteur final). Grâce à une station de dépôt, le système de changement d'outil peut équiper le robot en fonction de ses besoins avec les outils correspondants tels que pinces de soudage, visseuses, fraises, forets, préhenseurs, ventouses à vide ou encore caméras et systèmes de mesure. On parvient ainsi à augmenter de manière significative l'efficacité et la productivité du changement d'outil par rapport à un changement manuel.

Les changeurs d'outils sont utilisés tout au long de la chaîne de création de valeur de la production industrielle. Les tâches typiques comprennent la manipulation de matériaux, l'assemblage et l'inspection, pour lesquelles les changeurs d'outils jouent un rôle différent. En termes de réduction des temps d'arrêt, d'augmentation du rendement et de réduction des risques d'erreur, les entreprises de production bénéficient d'un système de changement d'outil automatique et robotisé.

Lors de l'investissement dans des changeurs d'outils robotisés, il est important, du point de vue de l'entreprise, d'analyser précisément sa propre gamme d'applications et les exigences qui y sont liées. Pour les processus de fabrication standard, il existe sur le marché des solutions d'application prêtes à l'emploi qui couvrent une grande partie des applications d'outillage standardisées. De telles solutions conviennent surtout aux entreprises dont le profil d'exigences correspond en grande partie au standard industriel. Pour les applications spéciales, il faut en revanche trouver des changeurs d'outils sur mesure pour répondre aux besoins individuels. Il est important de convenir au préalable avec le client des interfaces avec l'ensemble de tuyaux du robot, tout comme des connecteurs de liaison avec l'outil technologique.

Catalyseur important de l'innovation et de l'efficacité dans la production, le changeur d'outils robotisé permet d'augmenter durablement la productivité et la compétitivité. Dans cet article, nous allons examiner plus en détail les applications spécifiques des changeurs d'outils robotisés dans la manipulation des matériaux, l'assemblage et l'inspection, étudier leurs avantages et présenter des exemples pratiques de leur efficacité.

2. Applications dans la manutention

A. Définition de la manutention dans la robotique

La technique de manutention fait partie des pierres angulaires et des applications clés de la robotique. Elle décrit, pour simplifier, tous les systèmes robotisés de préhension, de transport et de déplacement d'objets (produits, emballages, etc.). Dans la pratique, l'utilisation de robots est indispensable pour la manipulation des matériaux. Ils sont non seulement capables de saisir et de déplacer des objets plus rapidement, plus efficacement et plus précisément, mais ils peuvent également, contrairement à l'être humain, déplacer des objets particulièrement lourds, difformes ou dangereux.

Le changeur d'outils joue un rôle clé dans ce contexte : il permet au robot de toujours disposer de l'effecteur final approprié en sélectionnant les pinces ou les ventouses à vide nécessaires en fonction des besoins. La technique de manutention robotisée est utilisée dans pratiquement tous les secteurs de l'industrie manufacturière, notamment dans les domaines classiques que sont la logistique et le stockage, l'industrie automobile, l'industrie alimentaire et la fabrication électronique.

B. L'importance d'une manipulation efficace des matériaux dans la production

Les lignes de production des entreprises industrielles modernes sont de plus en plus orientées vers l'efficacité et la productivité. La manipulation des matériaux joue un rôle central dans ce contexte, car elle représente le chemin critique en termes de temps de passage et donc de rentabilité pour presque tous les processus de fabrication. La prise, le déplacement et le positionnement des marchandises tout au long de la chaîne de production sont des facteurs de temps qui ont un impact sur l'ensemble de la chaîne de valeur de l'entreprise.

En tant que colonne vertébrale d'un processus de fabrication efficace, la manipulation des matériaux doit être conçue de manière à éviter les goulots d'étranglement dans les étapes en amont et en aval. Lors de l'automatisation de la manipulation des matériaux, il faut donc veiller à ce que les systèmes de changement d'outils soient conçus avec précision en fonction des exigences du processus de la ligne de production. En optimisant les applications typiques de pick-and-place telles que le transfert, le tri et la palettisation, on parvient à accélérer les cycles de production et à optimiser l'efficacité des fabrications en série. Parallèlement, le besoin en personnel qualifié pour la manipulation des matériaux est réduit, ce qui permet de réduire durablement les coûts de personnel.

C. Défis spécifiques aux changeurs d'outils robotisés dans la manipulation des matériaux

Le principal défi des changeurs d'outils robotisés dans la manipulation des matériaux consiste à reproduire de manière optimale les exigences individuelles du processus de fabrication sur les plans technique et économique. C'est précisément lors de la manipulation de produits de forme et de nature très différentes qu'il est nécessaire d'équiper le changeur d'outils de toutes les interfaces nécessaires aux effecteurs finaux requis.

Si la gamme d'effecteurs finaux de manipulation est variée, le changeur d'outils doit lui aussi être conçu de manière flexible. Qu'il s'agisse d'une ventouse pour le déplacement de paquets assisté par le vide ou d'un préhenseur souple spécial de qualité alimentaire pour la préhension de fruits de forme irrégulière, le changeur d'outils est, dans le meilleur des cas, compatible avec les deux systèmes de préhension.

Lors du choix d'un Tool Changer, la question de la pérennité est toujours au premier plan. L'un des défis consiste à prendre en compte les exigences futures. Les systèmes de manutention efficaces peuvent réagir de manière flexible aux changements de production.

D. Avantages de l'utilisation de changeurs d'outils robotisés dans la manipulation des matériaux

Les avantages des changeurs d'outils robotisés modernes dans la manipulation des matériaux sont nombreux et comprennent, entre autres, une productivité accrue grâce à une manipulation rapide et sans faille des pièces dans le processus de fabrication.

- Une productivité accrue grâce à une manipulation rapide et sans faille des pièces dans le processus de fabrication

- Des économies de coûts significatives grâce à la réduction de la main-d'œuvre ainsi qu'à la diminution du taux d'erreurs

- Une meilleure qualité du produit grâce à un taux d'erreur réduit et à une manipulation délicate et spécifique des pièces

- Une meilleure flexibilité en cas de modifications dans la ligne de production grâce à des interfaces d'outils standardisées

- Des normes de sécurité au travail plus élevées grâce à l'automatisation des activités ergonomiques contraignantes

E. Exemples d'applications de manipulation de matériaux pour lesquelles les changeurs d'outils robotisés font valoir leurs atouts

Dans le processus de fabrication, les changeurs d'outils robotisés font valoir leurs atouts partout où différentes activités de manutention sont effectuées au même endroit. Il s'agit ici de réduire au maximum la perte de temps entre deux activités avec des outils différents. Les applications typiques sont les suivantes :

- La prise de produits ou de pièces à l'aide de dispositifs de préhension.

- La rotation et l'orientation de pièces dans une position souhaitée.

- Le transport de A vers B

- Le placement précis de pièces à une position prédéfinie

- Le tri d'objets selon des instructions spécifiques à la production

- La palettisation de pièces finies dans le cadre de la préparation à l'expédition

Lors du choix d'un changeur d'outils robotisé, il est recommandé de toujours considérer l'ensemble de l'interaction entre le changeur et l'application de manière globale. La combinaison du changeur d'outils et de la technique de préhension doit être considérée comme une unité, en particulier pour les petites charges. La configuration du système doit donc être réalisée comme une solution complète. Stäubli propose dans son assortiment une large gamme d'effecteurs terminaux de haute précision, parfaitement adaptés aux changeurs d'outils proposés.

3. Technique de montage et d'assemblage

A. Processus de montage et d'assemblage dans la fabrication

Des processus d'assemblage efficaces et sans erreur font partie des facteurs de réussite essentiels d'une production industrielle moderne. Le montage et l'assemblage de composants et de sous-ensembles se caractérisent typiquement par un grand nombre d'étapes de travail répétitives, nécessitant beaucoup de temps et d'efforts, ce qui les prédestine à l'automatisation. À une époque où les cycles de vie et les temps de développement sont de plus en plus courts, ces étapes deviennent donc un facteur déterminant pour la réussite.

L'automatisation des activités de montage et d'assemblage est importante dans tous les secteurs de production industrielle, mais surtout dans les productions en série des industries électronique, automobile et plastique. Le type d'activités d'assemblage est très individuel ; les applications typiques d'une ligne d'assemblage comprennent par exemple :

- l'assemblage de composants avec de petites pièces comme des vis, des rivets, des joints, des douilles, etc.

- le montage précis de composants dans des ensembles existants

- Pose de clips en plastique ou de bouchons

- Montage de blocs de transmission ou de moteurs

- Collage de composants

C'est surtout dans les activités nécessitant beaucoup de temps et d'efforts et exigeant une grande précision que les systèmes robotisés font valoir leurs avantages.

B. Le rôle des changeurs d'outils robotisés

Les tâches de montage se caractérisent par une grande variété d'activités différentes dans une seule position. Dans de nombreuses applications, il s'agit d'exécuter plusieurs étapes du processus à la même position avec le même robot. Par exemple, dans l'industrie automobile, des culasses, des douilles d'ajustage et des joints sont d'abord insérés, ce qui nécessite une géométrie de préhension complexe. En revanche, pour les processus sensibles à la force, comme le clippage, le rivetage ou le vissage, il s'agit de prélever avec précision les paramètres du processus à l'aide de capteurs, puis de les transmettre au logiciel de commande.

Les changeurs d'outils robotisés doivent donc répondre à de nombreuses exigences lors des tâches de montage. Outre le changement d'outil proprement dit, le Tool Changer doit également disposer de modules de transmission ultramodernes pour le transfert des fluides, de l'énergie et des données.

C. Considérations importantes lors du choix d'un changeur d'outils

Lors de la sélection d'outils pour des applications de montage et d'assemblage, il convient tout d'abord d'analyser les exigences fondamentales de l'étape de processus à automatiser. Il s'agit avant tout d'attribuer des outils adaptés aux différentes activités et de spécifier les applications périphériques nécessaires telles que la transmission des fluides, de l'énergie et des données.

- Les spécifications techniques pertinentes des changeurs d'outils comprennent entre autres :

- La charge admissible du changeur d'outils (kg)

- Le couple statique réalisable (Nm)

- Le couple dynamique (Nm)

- Les paramètres de processus admissibles tels que la température (°C) et la pression (MPa).

- Le degré de protection IP

- La précision de répétition (mm)

- Le nombre d'emplacements de modules

Les interfaces avec les modules de transmission pour la transmission d'énergie et de données, la pneumatique, les applications RFID, la mise à la terre, et d'autres applications

Outre les spécifications techniques mentionnées ici, il convient, du point de vue de l'utilisateur, de tenir compte des paramètres importants pour la qualité, tels que la durée de vie ou l'usure, etc.

D. Avantages de l'utilisation de changeurs d'outils robotisés

Les changeurs d'outils robotisés jouent un rôle clé dans les chaînes de montage complexes de la production industrielle en augmentant la productivité, la rentabilité et les normes de qualité. Les avantages sont nombreux et comprennent :

Une efficacité accrue : les changeurs d'outils permettent aux lignes d'assemblage robotisées de changer différents effecteurs d'extrémité rapidement et de manière transparente, sans intervention humaine. Cela permet de réduire le temps de production et d'augmenter l'efficacité des tâches d'assemblage.

Flexibilité : la possibilité de changer rapidement d'outil augmente la flexibilité de la ligne de montage. Même en cas d'exigences changeantes dues à de nouvelles exigences de production ou à des variantes de produits, aucun rééquipement manuel n'est nécessaire.

Réduction des coûts : grâce à l'augmentation significative de la productivité, l'investissement dans un changeur d'outils robotisé est typiquement rapidement amorti. Outre la simple augmentation de la productivité, il faut également tenir compte des effets positifs sur le taux d'erreur et les besoins en personnel.

IV. Applications d'inspection

A. Importance des processus de contrôle dans le contrôle de la qualité

Les processus de contrôle permettent aux entreprises de production industrielle de s'assurer que les produits fabriqués répondent aux normes de qualité souhaitées. Ils ne sont généralement pas seulement intégrés dans le contrôle qualité final, mais font partie d'une surveillance continue de la qualité tout au long de la chaîne de production. Grâce à la surveillance continue des paramètres de processus et de qualité, qui s'étend sur l'ensemble du processus, il est possible de réduire de manière significative les taux d'erreur et donc de diminuer les rebuts et les coûts qui y sont liés. Parallèlement, il est possible de respecter les prescriptions et normes légales et de constituer la documentation nécessaire.

Les tâches typiques des processus de contrôle robotisés comprennent, par exemple, le contrôle des tolérances des composants, de l'état de surface, des paramètres de processus pertinents tels que la température, la pression et les débits ou de la fonctionnalité.

B. Intégration de changeurs d'outils robotisés dans les systèmes d'inspection

Les changeurs d'outils robotisés modernes s'intègrent parfaitement dans les systèmes d'inspection complexes. La possibilité de transmettre des signaux et des données joue ici un rôle important. Les données et les signaux déterminés par le système d'inspection peuvent ainsi être transmis en temps réel et mis directement à la disposition des outils pour optimiser le processus.

Pour être intégrés dans des systèmes d'inspection, les changeurs d'outils sont équipés de modules de transmission correspondants, capables de transférer des données et des signaux. Parmi les applications typiques, on trouve :

- des modules RFID avec interface IO-Link pour la reconnaissance d'objets

- modules de signaux et de données pour les applications avec Gigabit Ethernet (par ex. systèmes de caméras arrimées)

- Modules de transmission pour applications à ultrasons, par exemple pour le contrôle non destructif de composants

- Modules de transmission pour le traitement de signaux d'image et de vidéo

C. Exigences spécifiques pour les changeurs d'outils dans les applications d'inspection

Lors du choix d'un changeur d'outils robotisé pour des applications d'inspection, il faut avant tout tenir compte de la compatibilité du Tool Changer avec l'application concernée. Dans ce contexte, ce sont surtout les interfaces prévues pour les modules de transmission pour la transmission des signaux et des données qui sont pertinentes, car elles déterminent en grande partie le spectre d'application.

Il faut donc commencer par choisir le type de processus d'inspection nécessaire. Typiquement, dans la production industrielle en série, il s'agit de :

- d'inspections dimensionnelles (dimensions, tolérances, surfaces)

- d'inspections visuelles (par ex. par des systèmes de traitement d'images automatisés)

- Inspections fonctionnelles (par ex. par des tests fonctionnels automatisés)

- Inspection des matériaux (par ex. par contrôle non destructif par ultrasons)

- Contrôle d'étanchéité (p. ex. par des applications hydrauliques ou pneumatiques)

Sur la base des processus d'inspection sélectionnés et des spécifications techniques respectives, il est possible de sélectionner un changeur d'outils robotisé qui répondra à ces exigences.

D. Avantages de l'utilisation de changeurs d'outils robotisés dans les applications de contrôle

L'utilisation de changeurs d'outils robotisés dans les applications de contrôle offre de vastes avantages. En voici les principaux :

Garantir la qualité du produit : grâce aux processus de contrôle automatisés, on parvient à garantir le respect des normes de qualité propres et spécifiques au client.

Garantir la sécurité : le contrôle continu de la fonctionnalité des composants et des normes de sécurité permet de garantir le bon fonctionnement du composant, ce qui est particulièrement important dans des secteurs comme l'industrie automobile ou l'industrie aéronautique.

Rentabilité : l'identification précoce et automatisée des défauts permet de réduire le taux de rebut et d'identifier rapidement les faiblesses du processus de fabrication.

Conformité aux normes : grâce au contrôle continu des paramètres prescrits, on parvient toujours à respecter les directives légales et les normes techniques

V. Conclusion

Les changeurs d'outils pour robots sont bien établis dans l'automatisation des processus de fabrication industriels. Ils constituent l'interface entre le robot et l'effecteur final et sont donc d'une importance capitale pour l'efficacité et la variabilité de l'ensemble du système robotique.

Lors de la sélection d'un changeur d'outils robotisé adapté aux processus de manipulation, de montage et de contrôle, il convient de tenir compte de ses propres exigences et spécifications techniques. Il est également recommandé de tenir compte des exigences futures liées aux variations de produits ou aux éventuelles modifications du processus de fabrication. Le choix d'un changeur d'outils approprié a une influence décisive sur l'efficacité et la qualité de la production de l'ensemble de la ligne de production. Outre la fonctionnalité, la durée de vie attendue et la résistance à l'usure, d'autres critères tels que la sécurité, la facilité d'utilisation et la facilité de maintenance sont également à prendre en compte.

En tant que fournisseur mondial de solutions mécatroniques, Stäubli propose des changeurs d'outils robotisés ultramodernes pour les processus de manutention, d'assemblage et de contrôle les plus divers. Le changeur d'outils robotisé MPS se distingue par son concept de produit modulaire qui peut être adapté aux exigences les plus diverses des clients. Pour en savoir plus sur les systèmes de changement d'outils robotisés MPS, éprouvés et hautement productifs, cliquez ici.

Sujets d'actualité

Nos sujets constituent une ressource complète qui vous aidera à comprendre le rôle crucial des changeurs d'outils robotisés dans l'amélioration de l'efficacité d'un grand nombre d'applications.

Découvrez nos solutions innovantes et téléchargez dès maintenant nos brochures exclusives !

Pionnier dans la conception et la fabrication de systèmes de changement d’outils pour robots haute technologie.

Success Stories

Découvrez nos solutions et témoignages clients !

-

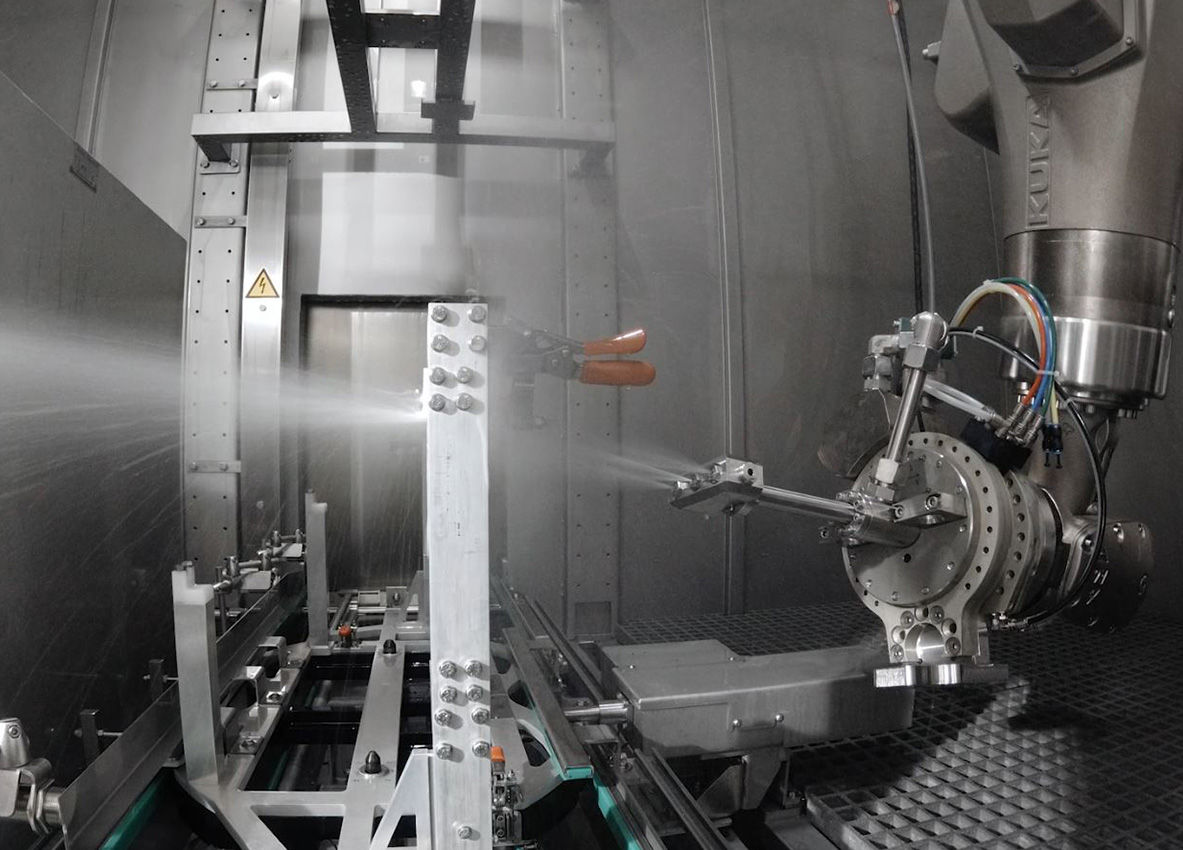

Silberhorn - Industrial Machinery

Nettoyage de pièces pour l'usinage des métaux dans un espace restreint - Changement d'outils par robot dans la salle d'eau. -

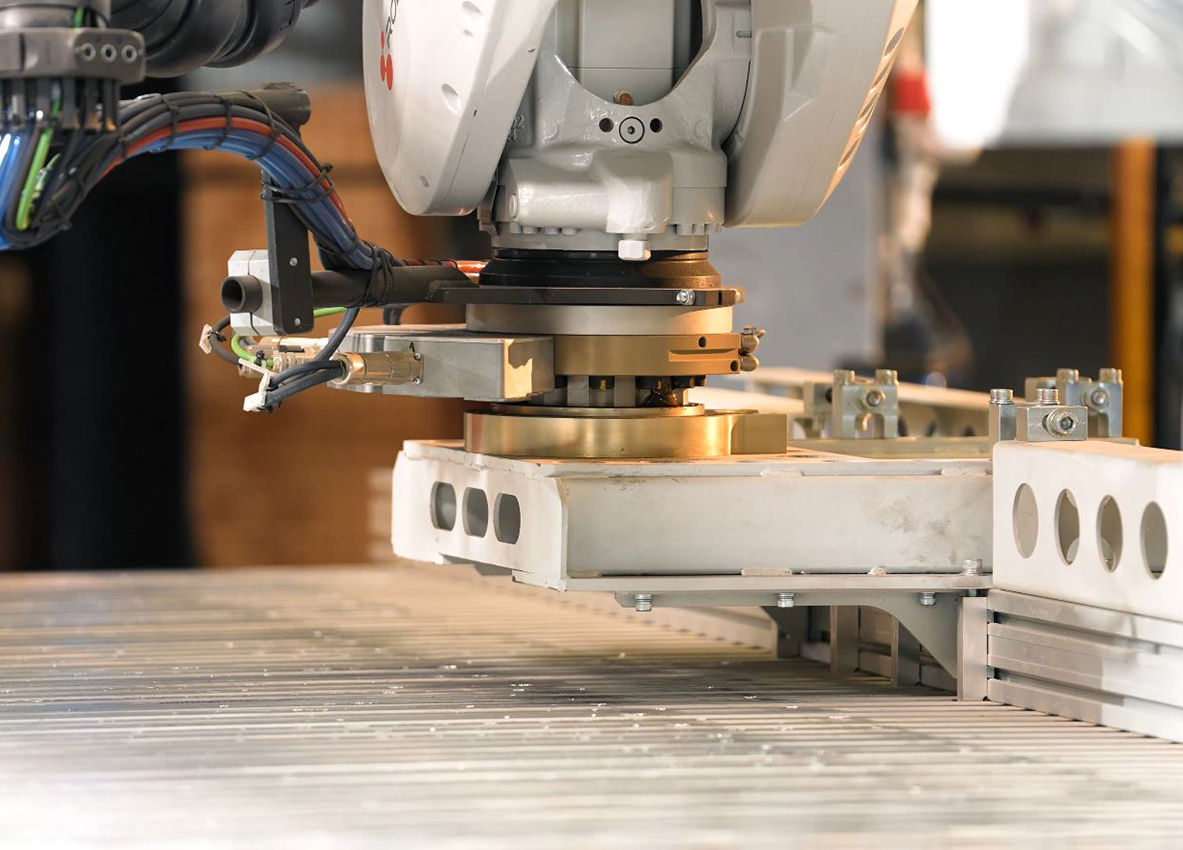

Robinova / Teksan - Industrial Machinery

Une solution qui a fait ses preuves sur le terrain et qui permet de gagner du temps, d'améliorer l'utilisation des robots et de renforcer la sécurité des opérateurs.