- Europe

- Amériques

- Asie et Moyen-Orient

- Afrique et Océanie

SUCCESS STORY

Comment des centaines de membranes et de plaques composent une seule et même pile

Lorsque des centaines de membranes sensibles et de plaques revêtues forment une pile, une pile à combustible est produite. Un fabricant chinois a, pour la toute première fois, réussi à établir un processus totalement automatisé pour les ensembles membrane-électrode (MEA). Les robots Stäubli sont essentiels aux principales étapes du processus.

AVANTAGES POUR LE CLIENT

- Une production à vitesse grand V

- 100 % d’automatisation dans des environnements acides

- Des coûts de production réduits

- Un taux d’erreur minimal sur des composants onéreux

- « La grande première de l’industrie » : La référence mondiale en matière de production de piles à combustible automatisée

CHALLENGE

La production automatisée de piles à combustible à l’aide de robots

À Cixi en Chine, le Groupe Palcan a établi, pour la première fois, une ligne de production totalement automatisée de piles à combustible. C’est en son sein que les robots Stäubli décuplent la productivité en manipulant les composants dans un environnement acide.

En plein essor, le Groupe Palcan fait progresser la production de masse des piles à combustibles, une source d’énergie à la fois mobile et stationnaire. Les principaux composants, tels que les piles, les plaques bipolaires et les unités de reformage, sont produits en interne. L’entreprise a fait appel à un spécialiste en automatisation pour la planification et la construction d’une ligne de production hautement automatisée pour un processus clé : l’ensemble membrane-électrode MRFC-Methanol Reformed Fuel Cell.

SOLUTION

La réalisation de l’empilage et du regroupement dans des conditions environnementales agressives

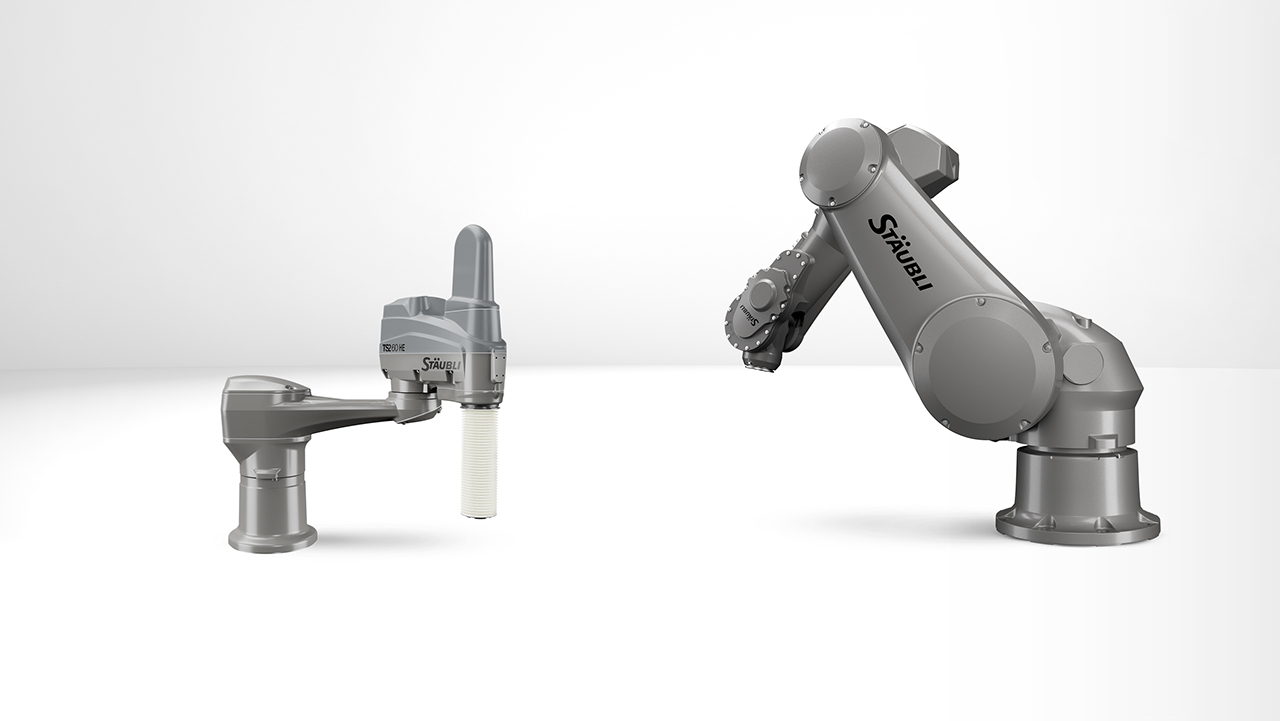

La production de masse de ces composants est un réel défi, car chaque pile est assemblée à partir d’une grande quantité de matériaux très fins et onéreux, à la surface sensible. Lors du processus d’empilage, les robots Stäubli jouent un rôle majeur. Tout d’abord, un robot Stäubli 6 axes TX2-90 transporte les plaques de carbone tout juste coupées et revêtue vers l’emplacement requis pour l’assemblage.

Les films PBI (polybenzimidazole), un autre composant des piles, doivent être immergés dans un environnement hautement acide (pH > 2) sans aucun dommage ou corrosion à l’équipement de manutention. Ici un robot Stäubli SCARATS2-80 en version HE, est utilisé pour manipuler les films. « HE » signifie que le robot est en mesure de fonctionner dans un environnement humide, présentant des propriétés accrues d’acide corrosif.

Lorsque les plaques et les membranes sont empilées, un second TX2-90 6 axes déplace le MEA empilé vers une machine de découpage laser à haute dynamique. Ensuite, deux robots Stäubli TS2-80 d’une charge utile de 2,4 kg chacun manipulent les piles. Lors de ce processus, la vitesse du bras atteint un temps de cycle de 0,8 secondes avec une précision de +/- 0,01 mm.

- Teaser

UTILISATION DU CLIENT

Une vraie première

Le résultat : En combinant vitesse et précision, Palcan est en mesure d’assembler un pile à combustible complète en une heure ou moins. Étant donné le nombre important de composant, c’est incroyablement rapide.

En peu de temps, l’usine Palcan à Cixi est devenue une véritable référence en matière de production de piles à combustible, en tant que première usine dotée de lignes de production totalement automatisée aussi bien pour les piles à combustible à membrane-électrode que haute température.

Yu Yiwen, Directrice marque et chaîne d’approvisionnement du Groupe Palcan : « Les robots Stäubli garantissent précision,stabilité opérationnelles et vitesses élevées dans un environnement hautement acide. Ils réduisent considérablement le taux d’erreur, ainsi que les coûts de production. De plus, au cours de cette première collaboration, l’équipe Stäubli a formulé de nombreuses suggestions et solutions professionnelles. Nous avons fermement l’intention d’étendre notre collaboration à l’avenir. »