- ヨーロッパ

- 南北アメリカ

- アジア / 中東

- アフリカ / オセアニア

サクセスストーリー

新しいレベルの汎用性を実現する移動ロボットモジュール

ディーゼルエンジン用センサモジュールの製造には、超小型部品を処理できる高度なオートメーションソリューションが必要です。ボッシュ社は、バンブルク(ドイツ)の工場で、高精度ロボットとインテリジェントサービス戦略でこの課題に取り組んでいます。

ユーザーのメリット

- 最も要件の厳しい組立工程のプロセスの信頼性の高い自動化

- インテリジェントなメンテナンスコンセプト

- 優れた駆動技術を備えた高精度ロボット

- 短いサイクルタイムで信頼性の高いコンプライアンス

- 体系的な文書化とトレーサビリティ

タスク

センサーモジュールの非常に複雑な精密組み立て

ボッシュ社のハンブルク工場では、ディーゼルエンジンの噴射システムに組み込まれるコモンレールインジェクター、ノズル、センサーの製造において、小型部品の高度な組立工程が中心的な役割を果たしています。中核となる製造プロセスには、センサーモジュールの組み立ても含まれます。この複雑なプロセスでは、ロボット工学に対する要求が最も高くなり、斬新なサービス戦略が求められます。

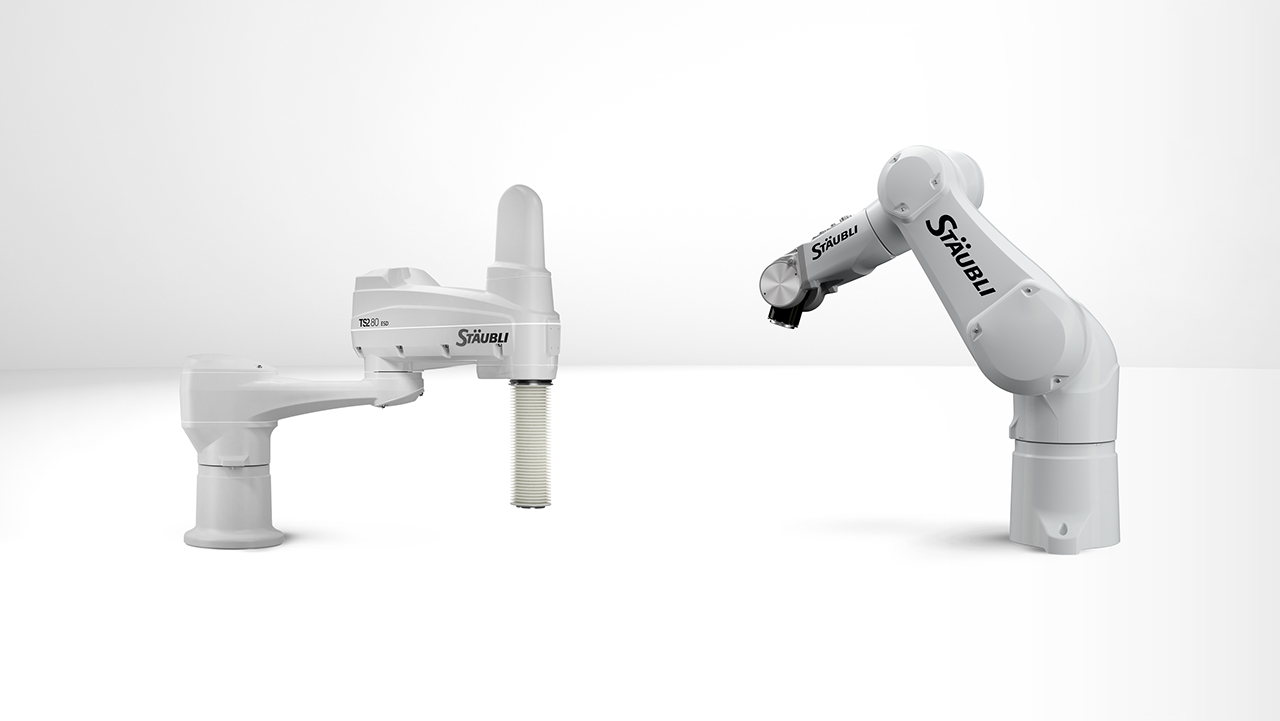

組み立てと品質保証が行われる回転式インデックステーブルをざっと見ただけでも、このセルの複雑さがわかります。ストーブリのロボット5台と外観検査システム18台が、非常に限られたスペースに設置され、そのうち3台はカメラに可動性を与えるNC軸上に設置されています。

回転式インデックステーブルの組み立てネストには、高速・高精度のストーブリTX2 6軸ロボットが関連部品を積み込みます。部品は自動フィーダーでセルに搬送されます。カメラは、正確な把持位置をロボットに伝えます。回転式インデックステーブルのネスト内の小さなコンポーネントの正確な配置もカメラで監視されます。これにより、回転テーブルへの投入の初期段階でも、すべての動きが徹底的に監視され、文書化され、欠陥のない組み立てが保証されます。

ソリューション

厳しい要件:±10μmの繰り返し精度

すべての組み立てステップで自動化に高い要求が課せられますが、回転式インデックステーブルの最後のステーションには、非常に特別なソリューションが必要でした。ここで、直径10mm未満のハウジングを下ろし、完全に組み立てられたセンサーユニットに取り付ける必要があります。このプロセスでは、0.6mmの薄さのコンタクトピンをハウジングの開口部に通す必要があります。このプロセスでロボットに要求される精度は10μm未満です。

ストーブリが±20μmの再現性を誇る高精度のTX2-40でさえ、10μm未満の精度は量産ロボットでは達成できないため、この組み立て作業には、セル内でのロボットの使用は除外されるかもしれません。しかし、ストーブリTX2ロボットの第一級のJCS駆動技術は、ターゲットを絞って微調整することで精度の向上を実現しました。

特別に適合したメンテナンスコンセプト

また、非常に高い精度は、通常のメンテナンスルーチンが適切でないことも意味します。サービスが標準的な年次ベースでのみ行われた場合、または計画外の介入が発生した場合に行われた場合、精度が失われます。ロボットは完全に再校正する必要があり、これはボッシュの社内で特別な測定システムを使用してのみ行うことができます。

サービスが必要な状況で迅速に対応できるように、ストーブリとボッシュは共同でカスタマイズされたメンテナンスコンセプトを開発しました。ボッシュは、同じ仕様のロボットを保守用に所有し、そのロボットはストーブリで最初に整備されています。次に、レーザー技術を使用してギアを正確に調整および測定します。その後、ロボットはボッシュ社で精密に最適化されます。その結果、いつでもすぐに使用できます。

- ティーザー

- ティーザー

- ティーザー

ユーザーの使用状況

コンパクトなスペースでの安全な組み立てプロセス

正確に定義されたメンテナンス間隔の後、2台のロボットが交換されます。これにより、中断のないプロセス・信頼性の高い高品質な生産の準備が整います。

センサ組立ステーションのその他の特徴としては、非常にコンパクトな設計と、ロボットを含むすべてのコンポーネントのESD準拠などがあります。結局のところ、ここで組み立てられた電子部品は低電圧と低電流で動作し、それに応じて敏感です。

バンブルクのボッシュ工場でのストーブリのロボットの使用も例外ではありません。ストーブリのロボットは、ここでは常に好まれる選択肢です。そして、これは、高精度ロボットの能力よりも優れた性能を発揮するこの並外れたシステムにも当てはまることが証明されています。この組立システムにより、ボッシュとストーブリは新境地を開拓し、パートナーシップを組むことで技術的に実現可能なことの限界を突破しました。この共同事業の結果、システムは、非常に厳しい精度仕様にもかかわらず、非常に低いエラー率で安定して高い生産性で動作しています。